TrackOne Project

製品リコール

Product Recall

「何が、どこにあるか」

を30秒で答えられる。

それがこれからの標準。

繋がっていない情報こそが、最大のリスクになる時代へ

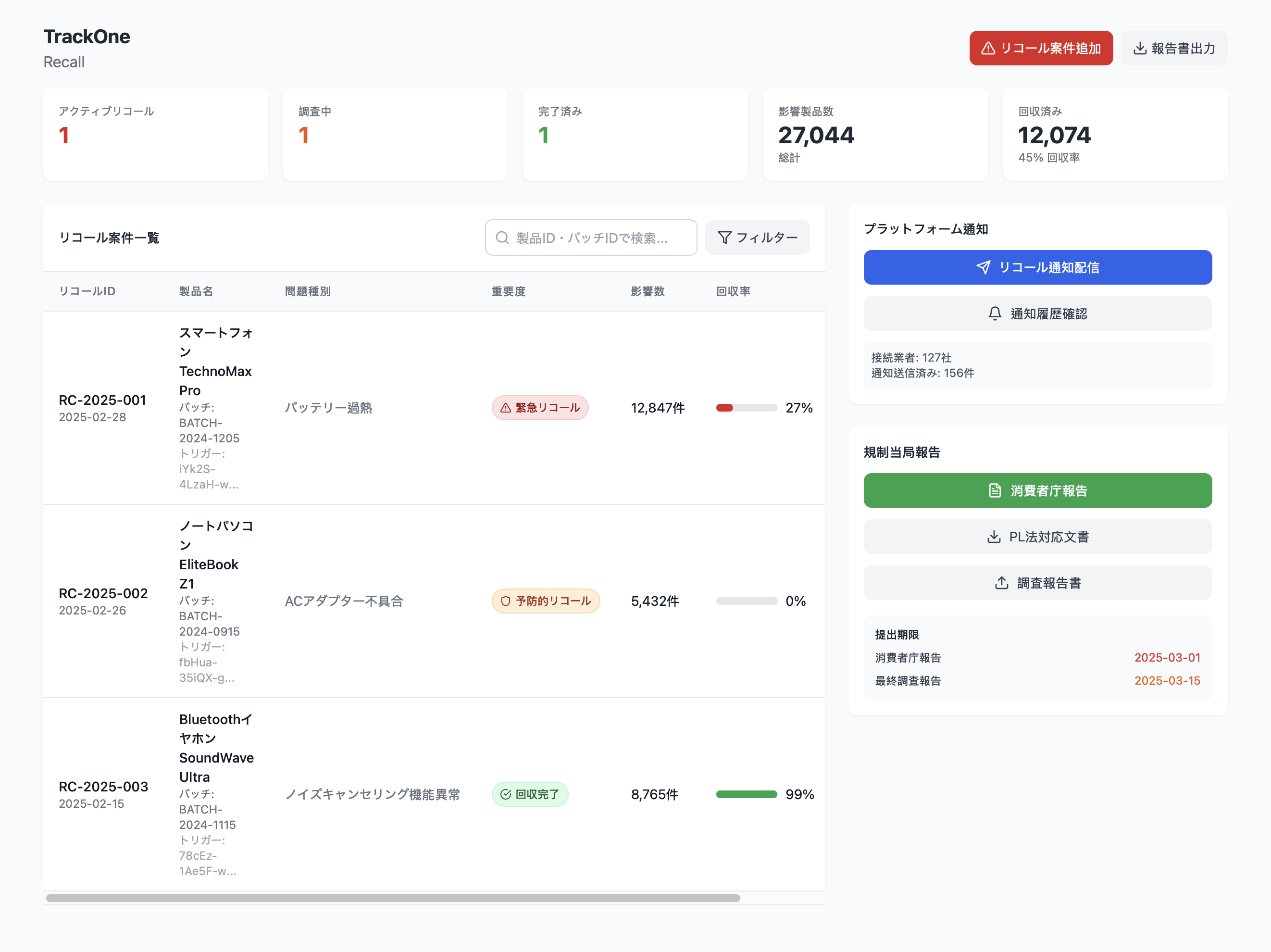

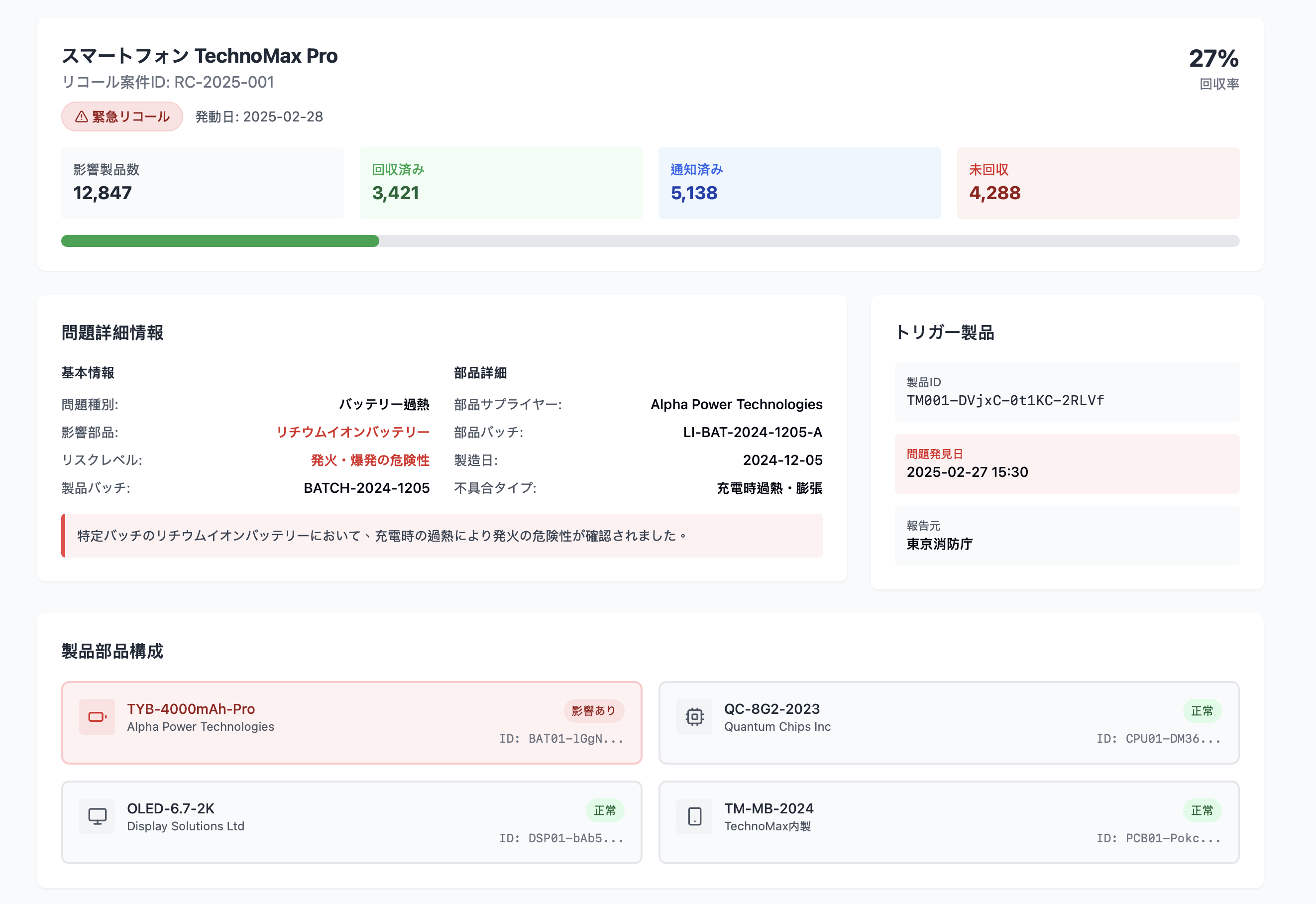

事故は予測できません。ですが、事故のときにどれだけ速く動けるかは、準備によって決まります。サプライチェーンにおいては、企業の枠を超えた情報の即時共有が必要不可欠になってきました。製品の追跡、問題品の即時特定、出荷停止の判断、取引先との連絡、規制機関への報告——そのすべてが、数クリックで完了する未来を、TrackOneは現実のものとしています。

リコール対応に強い企業は、単に危機を乗り越えるだけでなく、市場での信頼を逆に高めることができます。危機は、正しく対応できれば、信頼へと転化する。そのために必要なのは、判断の速さではなく、判断に必要な情報が「すでに揃っている」ことなのです。